Como facer un rodillo anilox paramáquina de impresión flexográfica

A maioría das impresións fan tanto imaxes de campo, liña e continuas. Para satisfacer as necesidades dos diversos produtos de impresión, os usuarios non deben ter unha máquina de impresión flexográfica con poucas unidades de impresión e uns poucos rolos. Tomemos como exemplo a máquina de impresión flexográfica de unidades de rango estreito. Na actualidade, introducíronse 6+1, é dicir, 6 grupos de cores para a impresión multicolor, e a última unidade pódese imprimir con esmaltado UV.

Suxerimos que, para imprimir non máis de 150 liñas, esta máquina de impresión flexográfica de 6+1 estea equipada con 9 rolos anilox. Para a impresión por capas utilízanse catro rolos anilox de 700 liñas cun grosor de 2,3 BCM (1 billón de micras cúbicas/polgada) e 60°. 3 rolos de 360 ~ 400 liñas, BCM6.0, de 60° para impresión de campo; 2 rolos de 200 liñas, BCM15 ou así, de 60° para imprimir dourado e esmaltado. Se usa aceite lixeiro a base de auga, debe escoller o rolo de 360 liñas, para que a capa de aceite sexa lixeiramente máis fina, non afectará á velocidade de impresión debido ao aceite lixeiro seco. O brillo a base de auga non ten o cheiro especial do brillo UV. O dispositivo do rolo anilox pódese determinar mediante probas e comparacións durante a impresión. O grosor da capa de tinta observado polo operador no proceso de proba depende principalmente do número de liña e do valor BCM do rolo anilox.

O rodillo anilox no proceso de uso debe prestar atención aos problemas

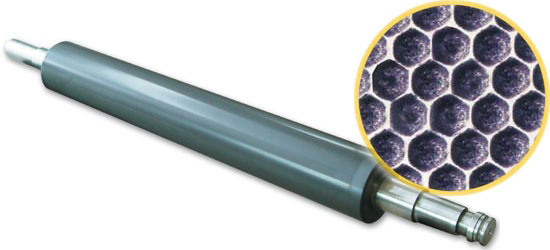

Aquí dicimos que o rodillo é un rodillo cerámico de gravado láser, que se usa na aviación, na industria aeroespacial, como material de revestimento resistente ás altas temperaturas e ao desgaste, segundo unha determinada densidade, profundidade e un determinado ángulo e forma, con gravado láser. Este rodillo caracterízase por un alto custo e resistencia ao desgaste. Se se usa correctamente, a súa vida útil pode ser de ata varios anos. Se se usa incorrectamente, non só se acurtará a vida útil, senón tamén o resto do rodillo.

No proceso de uso, a posición dun rolo na prensa de impresión depende da impresión específica. A posición do rolo tamén é diferente en diferentes impresións, polo que a impresión a miúdo ten que substituír o rolo de arame. Na actualidade, as máquinas de ancho estreito úsanse principalmente para rolos de aceiro sólido, moi pesados, ao instalar o rolo para evitar que a superficie do rolo cubra outros elementos metálicos. Debido a que o revestimento cerámico é moi fino, é doado causar danos permanentes ao impacto. No proceso de impresión e limpeza da máquina, débese evitar que a tinta seque o rolo, use un deterxente especial recomendado polos fabricantes de tinta a base de auga, usando un cepillo de aceiro para lavar, para garantir unha limpeza limpa e completa. E desenvolve o hábito de usar a miúdo unha lupa alta para observar o burato da malla do rolo, unha vez que se detecte que a tinta se deposita no fondo do burato da malla e ten unha tendencia a aumentar gradualmente, debe limparse a tempo. Se o método anterior non funciona, pódese usar ultrasóns ou chorro de area para o tratamento, pero debe levarse a cabo baixo a supervisión dos fabricantes de rolos.

En condicións normais de uso e mantemento, non hai necesidade de preocuparse polo desgaste do rolo. A principal peza de desgaste do sistema de transferencia de tinta é o raspador; pola contra, pódese dicir que o desgaste do revestimento cerámico do rolo é mínimo. Despois dun lixeiro desgaste do rolo, a capa de tinta será máis fina.

Cal é a relación entre o número de liñas de rede de impresión e o número de liñas de rede do rodillo?

En moitos artigos que introducen a tecnoloxía de impresión flexográfica, a proporción entre o número de liñas de rede de impresión e o número de liñas de rede de rolos establécese como 1:3,5 ou 1:4. Baseándose na experiencia práctica e na análise dos produtos premiados pola Asociación Americana de Tecnoloxía Flexográfica (FTA) nos últimos anos, o autor cre que o valor debería ser maior, arredor de 1:4,5 ou 1:5, e para algúns produtos de impresión fina, a proporción pode ser incluso maior. A razón é que o problema máis difícil de resolver ao usar a capa de impresión flexográfica é a expansión de puntos. Selecciónase o rolo cun maior número de liñas de rede e a capa de tinta é máis fina. A deformación da expansión de puntos é máis fácil de controlar. Ao imprimir, se a tinta non é o suficientemente grosa, pódese escoller unha tinta a base de auga cunha maior concentración de cor para garantir a calidade dos produtos de impresión.

Data de publicación: 15 de xuño de 2022